En 2012, el mundo vio como la estación de aterrizaje Curiosity descendió en la superficie de Marte y comenzó a recoger muestras. Los datos e imágenes que el robot envió nos han ayudado a conocer más sobre el planeta rojo y las posibilidades de vida allí. La misión espacial fue un gran éxito para los diseñadores e ingenieros del Jet Propulsion Laboratory de la NASA. Sin embargo, hasta ahora se ha encontrado poca evidencia de vida en el pasado o actualmente en Marte.

Actualmente, los científicos creen que los lugares donde es más probable encontrar vida dentro de nuestro sistema solar, son las lunas de Saturno y Júpiter. Pero estos gigantes gaseosos se encuentran más alejados. A 35 millones de millas lejanas, el viaje a Marte fue corto en comparación con los 365 millones de millas a las que se encuentra Júpiter. Saturno está a otros 381 millones de millas pasando este último. Llevar estaciones de aterrizaje a estas áreas representa desafíos de diseño e ingeniería mucho mayores. Para enfrentar dichos retos JPL y Autodesk se han unido para llevar a cabo un proyecto de investigación colaborativa con duración de varios años, con el propósito de que JPL explore nuevos diseños y procesos de manufactura para la exploración del espacio con la aplicación de la tecnología del diseño generativo de Autodesk.

Mark Davis, director senior de Investigación de la Industria en Autodesk, fue parte del equipo que tuvo un primer acercamiento con JPL para realizar una colaboración. “Ellos tenían claro que no estaban interesados en un incremento mínimo de ganancias: si solo podían mejorar su desempeño en un 10% básicamente no estaban interesados. Si podíamos hacer que su rendimiento mejorara un 30% o más a través de nuestro software, entonces teníamos su atención. Este proyecto demuestra que las tecnologías de Autodesk pueden ofrecer ahorros masivos a este nivel”.

Índice de temas

La vida de una Estación de Aterrizaje

Para cumplir con una misión como esta, un módulo interplanetario necesita realizar funciones operativas complicadas en temperaturas bajo cero y soportar niveles de radiación mil veces mayores a los de la Tierra. Pero primero tiene que tener el suficiente combustible para llegar a su destino. En la exploración espacial, el peso en el despegue es una de las consideraciones más relevantes. Cada kilogramo de masa que se pueda omitir de la estructura de carga útil permite un aumento en la carga científica de sensores e instrumentos para la búsqueda de vida fuera de la Tierra.

Balance entre lo comprobado y lo posible

En algunas industrias, puede ser considerado como algo bueno el “fallar rápido”, o llegar a un “producto viable” lo más rápido posible y después mejorarlo. Pero en la exploración del espacio, el fracaso tiene un alto costo. Una misión generalmente solo tiene una oportunidad de ser exitosa y cuenta con muy pocos planes de respaldo. Es entonces comprensible el por qué los equipos de JPL son cuidadosos al considerar nuevos procesos. Se apegan a lo que funciona – materiales calificados como el titanio y el aluminio, que saben que podrán soportar las condiciones del espacio, así como procesos de manufactura como el CNC que están probados para misiones.

Necesitan explorar lo que las nuevas tecnologías pueden hacer por ellos, o corren el riesgo que otras compañías los vuelvan obsoletos

Al mismo tiempo, necesitan explorar lo que las nuevas tecnologías pueden hacer por ellos, o corren el riesgo que otras compañías los vuelvan obsoletos. Es un acto de balance entre lo probado y lo posible.

Dentro de la compañía, la división Atelier de JPL es el equipo encargado de probar nuevos enfoques y procesos para después recomendar aquellos que son prometedores para los equipos que trabajan en misiones específicas.

“Lo que hacen es incluir cuidadosamente nueva tecnología en sus procesos”, dijo Karl Willis, líder de proyecto en Autodesk.“Saben que tienen que explorar nuevas formas de hacer las cosas y al mismo tiempo mantener el riego al mínimo”.

Innovación por Diseño

El diseño generativo es un enfoque de diseño relativamente nuevo que utiliza la inteligencia de máquinas y la nube para generar rápidamente un amplio conjunto de soluciones de diseño que se ajusta a las restricciones específicas establecidas por los ingenieros. Les permite a los equipos explorar amplias posibilidades de diseño sujetas a los requisitos de fabricación y rendimiento determinadas por el equipo.

La versión comercial de diseño generativo está disponible actualmente en Fusión 360, la plataforma de desarrollo de productos basada en la nube de Autodesk. Davis y su equipo de Autodesk del departamento de tecnología continúan desarrollando versiones conceptuales más avanzadas del software para su uso en temas experimentales, como con JPL. “Hemos desarrollados una versión personalizada de nuestro software para automovilismo de alto rendimiento que nos permitió ayudar a nuestros clientes a resolver múltiples retos al mismo tiempo. Después lo aplicamos a los desafíos de JPL”, dijo Davis. “Tomamos un sistema desarrollado para ayudar a uno de nuestros clientes a resolver problemas de niveles de suspensión de un carro de carreras de la Fórmula 1 y después aplicamos nuevos requerimientos estructurales críticos para la exploración de espacio. Esto nos ha dado la oportunidad de mejorar aún más las capacidades de software, al mismo tiempo que resolvemos retos más grandes y sofisticados de nuestros clientes”.

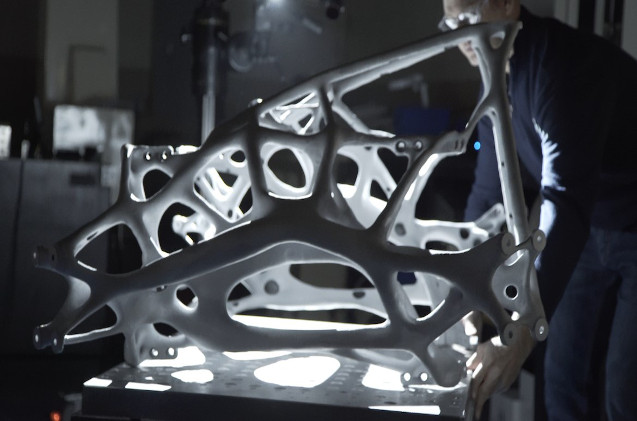

El diseño generativo regularmente se asocia con la impresión 3D, también conocida como fabricación aditiva, adecuada para las formas complejas y de aspecto orgánico que el software produce con base en las especificaciones del usuario. Pero el software también brinda a los usuarios la capacidad de establecer restricciones para sus otros procesos de fabricación. “Ahora tenemos la capacidad de ayudar a nuestros clientes a resolver sus múltiples limitaciones de fabricación simultáneamente, lo que agrega opciones mecanizadas y de fundición CNC, adicionales a la impresión 3D”, explica Davis. Mientras otros softwares pueden optimizar una sola pieza por la rigidez y el peso, la tecnología de diseño generativo de Autodesk es única por su capacidad de crear diferentes alternativas de diseño y producir una gama de soluciones viables.

Para el proyecto del módulo de aterrizaje, el equipo de JPL exploró el uso de la tecnología experimental de diseño generativo para múltiples componentes estructurales, incluida la estructura interna que contiene los instrumentos científicos y la estructura externa que conecta las patas del módulo de aterrizaje con la caja de carga útil principal. El equipo ha podido reducir la masa de la estructura externa en un 35% en comparación con el diseño base con el que comenzaron.

Aprender, Mejorar, Repetir

Un beneficio clave del diseño generativo es que permitió al equipo de JPL repetir diseños rápidamente. “A medida que el diseño madura y se incorporan nuevos datos de desempeño o del medio ambiente, el diseño generativo permite a nuestros clientes crear nuevas opciones de forma más rápida”, dice Willis. La mayoría de los equipos suelen tardar de 2 a 4 meses en cambiar un diseño, señala. Al trabajar con diseño generativo, ese proceso puede llevarse a cabo en un periodo de 2 a 4 semanas. “Esa flexibilidad y velocidad para resolver los retos que van surgiendo, en lugar de comenzar desde cero, combinada con la capacidad de los clientes para especificar restricciones de fabricación, lo convierten en un verdadero cambio para las personas que diseñan este tipo de estructuras”, dice Willis.

Crear un módulo de aterrizaje que pueda soportar las rigurosas condiciones del espacio a través de distancias largas es un desafío enorme, por lo que los diseñadores de JPL están investigando y utilizando todas las nuevas tecnologías con las que cuentan. Por ahora, la aplicación del diseño generativo todavía se considera oficialmente un proyecto de investigación de desarrollo dentro de JPL. Pero hacer posible lo que parece imposible es la especialidad de JPL. Tal como el poder de las computadoras centrales ayudó al programa espacial a alcanzar nuevos niveles en la década de los 60, las tecnologías como el diseño generativo están creando nuevas posibilidades en la exploración espacial, lo que nos permite ir más allá y aprender más sobre nuestro lugar en el universo.